真空绝热板(Vacuum Insulation Panel,缩写VIP)是一种新型高效绝热保温材料。其特点是导热系数低,其表观导热系数比常规保温材料低一个数量级,同时拥有较薄的厚度(一般在15-30 mm),在制造、使用和用后处理过程中不消耗臭氧层物质。可用于冰箱、冰柜、冷藏箱、冷库、电热水器等保温设备,不仅增大电器的容积,也降低了能耗,是目前用于“冷藏、冷冻、保温”等系统最先进、最高效的保温、隔热材料。

VIP玻璃微纤维芯材的制造分干法和湿法两种。湿法成型即采用传统的玻璃微纤维纸生产技术,将玻璃微纤维棉打浆,然后抄制烘干成型。该种方法浪费能源,对环境影响较大,湿法成型的VIP板材在成本上比干法VIP制品要高出近40%,同时湿法VIP制品在导热性能上比于法制品略差。一般厚度为1~2 mm的湿法VIP芯材导热系数为0.0021~0.0023 w/(m.K),而干法VIP芯材的导热系数为0.0019 w/(m.K)。由此可见,VIP用玻璃微纤维干法毡无论是在成本还是性能上都占有优势。

1.VlP的结构分析

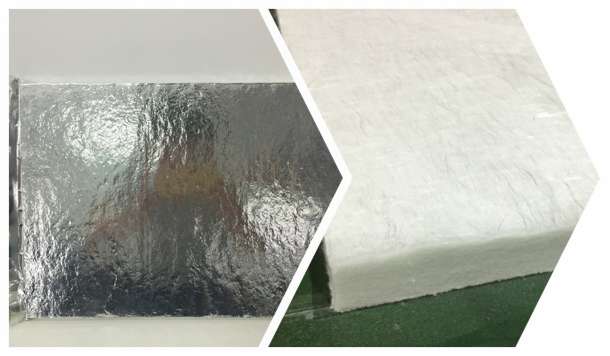

干法芯材制作出的真空绝热板

图1为VIP的结构示意图,VIP主要由隔气层(GasBarrier),芯材(Core Material)和气体吸附材料(Getter)3个部分组成。

隔气层的功能主要是包覆芯材、隔绝外界空气使VIP保持真空和防止氮、氧及水气等渗入板材内部破坏真空度和降低其绝热性能。目前多使用含有金属层的薄膜和多层聚酯基薄膜作为VIP隔气层材料。

气体吸附剂的放置主要是为了保证板内更好的真空度,吸附由于渗透或材料放气所产生的多余气体,渗入板内的水气分子则由干燥剂吸附掉。目前吸气剂一般采用钡锂合金吸收板内的氮气、氧气和二氧化碳,用氧化钴或活性炭吸收氢气。

VIP芯材一般选用多孔隙性材料,如粉状二氧化硅、气凝胶、玻璃微纤维或开孔泡沫等材料,其功能主要是结构支撑和减少热传导。热量传递一般通过传导、对流与辐射的方式从热端传递到冷端,任何绝热材料的绝热原理及方法都是阻止热量从一个点传到另外一个点,因而尽管形成所谓的“绝热空间”,但是热传导过程是一个“熵增”的过程,任何方法都无法避免,只能是尽量弱化与减小。热传导主要有芯材本身的固体传导、残留气体传导以及辐射传导。因此VIP芯材的选择必须最优化,使得气体热传导、固体热传导都达到最小。相比之下,辐射换热则可以不通过任何介质而发生。当辐射能量作用于物体时,可以被反射、穿透或吸收。如果能量被吸收于物体内,则物体温度会升高。通常辐射能量会与空间内的物体发生热量交换,因而可以通过在板内填充多孔芯材的方法增加辐射障碍而减少辐射换热。通过采取一定措施尽量减弱以上热量的传递方式,可以实现VIP板的优异绝热性能。

2.VIP芯材的分析与选用

通过VIP结构分析及其绝热机理分析,可知VIP核心技术为芯材和隔气层材料。芯材的选择除了必须满足支撑作用及本身具有低导热系数、能够有效降低板内辐射换热的要求外,作为VIP板芯材使用的材料来说,还必须具备的特性为开孔结构,以便于气体抽空,同时微孔的排列应该使材料中的结构接触点尽量少,以减少固体热传导。真空环境下,不同芯材的绝热性能大不相同,常用芯材在不同气体压力下的导热系数变化如图2所示。

由该图可见,在抽真空状态(真空压力小于0.1 kPa)时,纤维材料与其他隔热材料相比,导热系数低,具有高热阻值。下面,我们对VIP玻璃微纤维芯材的制造技术进行讨论。

3.VIP玻璃微纤维芯材干法工艺制造过程

从相关文献可知,VIP玻璃微纤维芯材干法工艺流程总结如图3所示。

VIP玻璃微纤维芯材干法制造技术主要流程为吹制玻璃微纤维、集棉、压缩成型及裁切。首先按配比称重原料并混合,原料熔化后通过火焰法或离心法生产出纤维,然后集棉形成一定厚度的玻璃棉,最后通过高温热压方式制成所需克重的VIP芯材。干法制造技术相对于湿法技术而言,关键技术点集中在纤维成形、集棉时的纤维排布以及增加了热压成型步骤。

4.VIP芯材用玻璃微纤维生产技术

玻璃微纤维通常有两种生产方式:火焰喷吹法和离心喷吹法。火焰喷吹法生产玻璃微纤维直径最细可达0.1~0.2μm,但纤维直径分布范围宽,渣球含量高,产量低,通常单台炉的日产量在25--100 kg,能耗大;离心喷吹法生产的玻璃微纤维目前最细直径在1.5μm左右,纤维直径分布范围窄,渣球含量相对低,产量高,能耗低,物理性能均一性好。VIP玻璃微纤维芯材要求玻璃微纤维均一性好,渣球含量低,同时考虑到能耗成本,目前市场上的VIP玻璃微纤维芯材基本都采用离心法生产。

分析部分市场样品,其显微镜下的纤维排列如

由图可见,纤维直径一般都小于5μm,同时,为了最大程度上减少热传导,VIP用干法毡的纤维必须平行排列。玻璃微纤维绝热材料的纤维直径对其导热系数有较大影响,导热系数随纤维直径减小而降低。据检测,在一定玻璃微纤维直径范围内,玻璃微纤维直径每减小约0.25 μm,其导热系数值可降低2.3%。目前市场上的VIP芯材的纤维平均直径一般都小于5μmm。虽然纤维直径的降低会提高其绝热性能,但生产成本也会提高,同时离心法生产直径较细的玻璃微纤维也存在很多技术问题需要解决,例如离心头的孔径、孔的位置设计及集棉系统等,因此需要综合考虑设计纤维直径。同时,在VIP芯材生产这方面还有很大的技术提升空间。

离心法生产VIP用干法玻璃微纤维工艺步骤与普通离心法玻璃微纤维生产过程相向,首先原料按照配比混合后送入熔窑,熔化好的玻璃液经料道末端的漏板流出,进入离心器。在高速旋转的离心机带动下,离心器侧壁甩出的近万股玻璃细流,在燃烧室产生的高温高速火焰下玻璃细流被进一步牵伸、切断成一定长度的纤维。

依据上文,我们可以看出VIP用干法玻璃微纤维对纤维直径、长度及纤维排布方向的要求很高,因此在工艺参数方面较普通离心棉的生产需要有所改进。一般我们可以通过以下两种方法来生产较细的离心法玻璃微纤维。

(1) 减小离心头周边壁的小孔直径,但容易使玻璃液不易流出,所以对玻璃液粘度及离心头温度控制的要求就很高。

(2) 提高火焰束的流速,这对成纤燃烧器的燃烧量控制也提出了很高的要求,合适的火焰温度才能避免一次纤维变成球状或环状的非纤维形材料形态。

离心法玻璃微纤维吹制后需进行集棉布毡。由上文可知,VIP芯材需要玻璃微纤维尽可能的平行排列,即减少纵向热桥效应才能降低产品的导热系数,因此我公司采用气流布毡,通过调节布棉风嘴角度、风速及集棉网带下的真空抽吸风量、风压等使玻璃微纤维均匀沉降在集棉网带上,形成了纤维平行排列且均匀分布的VIP干法毡半成品。

3.2玻璃微纤维芯材压缩成型技术

VlP用玻璃微纤维芯材的含水量,胶黏剂含量以及容重等都会对VlP导热性能产生直接的影响。在选择压缩成型技术的时候,要尽可能的避免引入胶黏剂、水分等,同时也要考虑节能以及使操作工艺简单化。

依据相关文献,VlP玻璃微纤维芯材厚度大多在10~20 mm,常用的玻璃棉压缩成型工艺见表1。

目前,国际上常用的3种压缩方法如表1l所示。其中浸润粘结剂法对热压温度及时间要求不高,并且定型效果好,但由于添加了粘结剂,增加了玻璃微纤维芯材的热桥效应,会影响其绝热效果;直接热压法则对热压温度和时间都有较高的要求;针刺法无需用水加热或喷洒无机胶粘剂,能够较少密封薄层的用量和最小化热桥作用,降低了芯材的制造费用,还可以防止芯材内部产生气体,但是该方法由LG公司(泰州乐金)申请了专利,其使用有一定的局限性。综上所述,玻璃棉压缩成型工艺还有待于进一步的研究开发及创新。

4结语

(1) 在经济快速发展的形势下,节能环保两大主题显得越发重要,VIP材料正是一种高效、环保的绝热材料,这种材料具有很大的市场需求,拥有广阔的市场前景。

(2)VlP的技术核心为芯材和隔气层材料,玻璃微纤维芯材具有生产成本低,隔热效果好的优点。分析VlP绝热机理可知,制造玻璃微纤维芯材需要在最大程度上减少热桥效应,这就对玻璃微纤维棉毡的生产技术和压缩成型技术提出了很高的要求。

(3) 目前广泛使用的玻璃微纤维生产技术有离心法和火焰法,对比而言,离心法具有能耗低,玻璃微纤维均一性好的优点,更适用于VIP干法毡芯材的生产;而压缩成型技术则以直接热压法应用最为普遍,该种方法在最大程度上减少了热桥效应。

(4) VIP玻璃微纤维芯材在结构上玻璃微纤维需要尽可能的平行排列,纤维长度及直径均一性要好,同时纤维直径在2~5 μm范围内越细,其绝热性能越好。如何在有效的生产成本控制下,利用离心法生产出纤维直径较细,同时均一性好的玻璃微纤维是芯材制造技术的关键问题。